| 参数 | 温度/℃ | ||||||

|---|---|---|---|---|---|---|---|

| -20 | -10 | 0 | 10 | 20 | 30 | 40 | |

| 声速/m·s−1 | 3 122 | 3 086 | 3 043 | 3 008 | 2 939 | 2 903 | 2 887 |

编辑:无损检测证书挂靠 时间:2024-12-04 17:29:20

作者简介:

王远(1983—),男,本科,工程师,主要从事电工材料领域的研究与检测工作

环氧浇注制品是由环氧树脂、固化剂和填料等热塑性流体交联固化而成的热固性制品[1],流体在固化过程中形成高度交联的互穿网络,呈错综的缠结结构,使得该材料体系具有较高的韧性、良好的机械性能和电气绝缘性能[2],而被广泛应用于高压开关设备制造领域。然而,环氧浇注过程中,可能会产生气泡、裂纹等缺陷,这两种缺陷也是环氧浇注制品中的常见缺陷,在一定外施电场作用下缺陷会引发局部放电,甚至引起高压产品放电事故[3-5]。因此环氧浇注制品的质量控制对电网的安全运行至关重要。

目前环氧浇注部件的无损检测方法主要包括射线检测(RT)和渗透检测(PT)[6]。在实际应用中,RT检测结果可以清晰地保存在胶片或者显示屏上,结果直观且便于长期保存,但是该方法对于厚度较大和厚度变化较大的部件检测较为困难,操作过程中存在辐射污染,且小缺陷检测灵敏度偏低[7]。PT检测结果便于观察,但是该方法只能检测表面开口缺陷,且对操作人员要求较高。而环氧浇注制品内部为团粒胶结结构,致密性更低,检测时能量衰减大,声束传播距离短,灵敏度低,超声检测难以实现检测目的。相控阵超声检测具有能量更大、穿透力更强、灵敏度更高、分辨力更高的特点[8-9],可以完成该类材料的检测。因此,笔者针对该方法是否适用于环氧浇注制品的检测进行研究。

声速是调制检测曲线的一项关键因素[10],相同固体介质中声速主要受温度影响[11]。首先,笔者在不同温度下测量环氧浇注材料的声速,以此设置聚焦法则,采用实测法对预制缺陷的相关参数进行测量,之后再对测量结果的检出限、准确度、信噪比和数据稳定性进行分析[12],从而论证相控阵超声检测方法的可行性。

采用直接测量的方法测量声速,结合环氧浇注制品的实际工况,将试块置入温度试验箱中,放置不少于24 h,待试块恒温后测量纵波声速。

声波在介质中遇到缺陷时,有可能同时发生衍射和反射。当反射的声压高于噪声分贝值时,就能被探伤仪检测到,反之则不易检测到。因此,笔者将能够分辨出缺陷图谱的最大深度定义为检出极限深度。声束在环氧浇注制品中的能量衰减较大,将直接影响到极限检出深度。在试验中,笔者对深度为0.5,0.8,1.2,1.8,2.4,2.6 mm的预制缺陷进行检测极限的测量。为了减小环境温度对测量结果的影响,测量时环境温度差异应尽量小,测试环境温度取20±2 ℃。

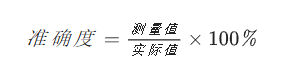

在环氧浇注试块中,以预制缺陷的深度为基准值,分别采用直探头和斜探头,采用不同补偿的检测曲线测量其深度,并计算准确度。通过分析,判断出检测的稳定性,并进一步分析其测量数据的准确性。增益值选取0,12,24,36 dB[13]。准确度公式可写为

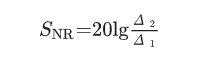

信噪比是指检测中显示出有用的缺陷信号幅值与无用的噪声杂波幅值之比,即

式中:SNR为信噪比;Δ2为信号波强度;Δ1为噪声波强度。

文章以百分数计算相对标准偏差(RSD)来评估测量数据的稳定性。稳定性由准确度的相对标准偏差求得。

裂纹和气泡是环氧浇注制品中最为常见的两种缺陷[14],选取若干经外力破坏的环氧浇注制品试件,以扇形扫描的方式对其进行检测,观察检测结果。

如1.1节所述,环氧浇注试块声速测量结果如表1所示。

| 参数 | 温度/℃ | ||||||

|---|---|---|---|---|---|---|---|

| -20 | -10 | 0 | 10 | 20 | 30 | 40 | |

| 声速/m·s−1 | 3 122 | 3 086 | 3 043 | 3 008 | 2 939 | 2 903 | 2 887 |

对表1的声速测量数据进行分析后,绘制环氧浇注试块的声速温度曲线,其结果如图1所示。

如1.2节所述,测得不同直径预制缺陷的极限检出深度如表2,图2所示。

| 项目 | 参数/mm | |||||

|---|---|---|---|---|---|---|

| 缺陷直径d | 0.5 | 0.8 | 1.2 | 1.8 | 2.4 | 2.6 |

| 有效检测深度H | 88 | 98 | 115 | 128 | 147 | 150 |

对不同直径预制缺陷进行灵敏度和检测深度分析以及信噪比分析。

(1)灵敏度表示超声检测的能力,即检测最小超声信号和最小缺陷的能力。用纵波斜探头测得不同直径不同埋深预制缺陷的灵敏度如表3所示,三者之间的关系曲线如图3所示。

| 埋深/mm | 直径/mm | |||||

|---|---|---|---|---|---|---|

| 0.5 | 0.8 | 1.2 | 1.8 | 2.4 | 2.6 | |

| 30 | 92.6 | — | — | — | 197.9 | 211.1 |

| 32 | — | 121.8 | 146.3 | — | — | — |

| 33 | — | — | — | 168.5 | — | — |

| 40 | 82.7 | — | — | — | — | — |

| 42 | — | 102.8 | — | — | 133.6 | 154 |

| 51 | 64.9 | — | — | — | — | — |

| 56 | 83.6 | — | 84.5 | — | — | — |

| 58 | — | — | — | 86.3 | — | — |

| 57 | — | — | — | — | 91.5 | — |

| 60 | — | — | — | — | — | 98.3 |

| 66 | — | 67.4 | — | — | — | — |

| 67 | 42.9 | — | — | — | 53.6 | — |

| 70 | — | — | — | — | — | — |

| 77 | — | — | — | 63.3 | — | — |

| 79 | — | 38.8 | 49.2 | — | — | — |

| 80 | — | — | — | — | 36.2 | — |

| 82 | — | — | — | — | — | 68 |

| 85 | 28.8 | — | — | — | — | — |

| 98 | — | — | 27.4 | 44.9 | — | — |

| 99 | — | — | — | — | — | 53 |

| 100 | — | 17.7 | — | — | — | — |

| 102 | — | — | — | — | 38.3 | — |

| 111 | — | 13.3 | — | — | — | — |

| 126 | — | — | — | — | — | 56.5 |

| 135 | — | — | — | — | 22.4 | — |

| 150 | — | — | — | — | — | 38.7 |

(2)用纵波斜探头测得不同直径不同埋深预制缺陷的信噪比如表4所示,三者之间的关系曲线如图4所示。

| 埋深/mm | 直径/mm | |||||

|---|---|---|---|---|---|---|

| 0.5 | 0.8 | 1.2 | 1.8 | 2.4 | 2.6 | |

| 30 | 15.024 3 | 16.984 0 | — | — | 26.543 8 | 28.794 2 |

| 32 | — | — | 17.965 3 | — | — | — |

| 33 | — | — | — | 18.793 5 | — | — |

| 40 | 13.768 2 | — | — | — | 22.561 8 | 25.304 2 |

| 42 | — | 16.008 5 | — | — | — | — |

| 51 | 11.940 6 | — | — | — | — | — |

| 56 | — | 12.836 6 | 15.625 6 | — | — | — |

| 57 | — | — | — | — | 18.978 3 | — |

| 58 | — | — | — | 16.634 5 | — | — |

| 60 | — | — | — | — | — | 20.467 7 |

| 66 | — | 10.987 7 | — | — | — | — |

| 67 | 9.527 2 | — | — | — | — | — |

| 70 | — | — | — | — | 16.624 2 | — |

| 77 | — | — | — | 12.589 7 | — | — |

| 79 | — | 8.528 1 | 10.538 6 | — | — | — |

| 80 | — | — | — | — | 13.925 3 | — |

| 82 | — | — | — | — | — | 18.429 0 |

| 85 | 6.994 5 | — | — | — | — | — |

| 98 | — | — | 8.4654 | 9.320 5 | — | — |

| 99 | — | — | — | — | — | 15.331 4 |

| 100 | — | 7.374 6 | — | — | — | — |

| 102 | — | — | — | — | 12.249 2 | — |

| 111 | — | 5.371 6 | — | — | — | — |

| 126 | — | — | — | — | — | 11.270 7 |

| 135 | — | — | — | — | 5.234 20 | — |

| 150 | — | — | — | — | — | 3.674 3 |

试验中,对试块组分别采用0,12,24,36 dB增益和TCG(时间校正增益)进行预制缺陷测量稳定性分析。

直探头和斜探头测量结果的相对标准偏差(RSD)如表5所示,可以看出,测量结果分析中,RSD最大值为3.9628%。如采用TCG曲线测量,直探头和斜探头的RSD值均小于3,稳定性可以满足检测的要求。

| 补偿/dB | 直探头RSD/% | 斜探头RSD/% |

|---|---|---|

| 0 | 3.521 0 | 3.962 8 |

| 12 | 3.408 8 | 1.080 6 |

| 24 | 0.346 6 | 1.074 2 |

| 36 | — | 0.009 5 |

| TCG曲线 | 2.978 9 | 2.934 6 |

选取若干存在气泡缺陷和经外力破坏的环氧浇注试件,其实物如图5所示。采用超声法对其进行检测,其结果如图6,7所示,可以清楚地看到其中存在的缺陷。

选取预制了气泡缺陷的两个绝缘拉杆甲和乙(拉杆实物见图8,9),其RT检测结果如图10,11所示,PAUT检测结果如图12,13所示。RT测量得到的甲、乙试件的气泡最大直径分别为3 mm和4 mm,PAUT采用-6 dB法测量到的甲、乙试件的气泡最大直径亦为3 mm和4 mm,可见两种检测方法具有较高的匹配度。

通过测量环氧浇注件的声速,设置聚焦法则和校准测量曲线,测试了超声检测的有效监测深度范围,并通过参数灵敏度、信噪比和测量数据的稳定性计算,论证了相控阵超声法对环氧浇注试件缺陷检测具有可行性;并通过对实物进行了检测验证。目前可以实现环氧浇注制品相控阵检测的人工操作,直观性较好,但是对检测人员的要求较高,检测时间较长,效率较低,很难满足生产需求。后续若能实现环氧浇注制品全域检测的自动化和智能化,将大大提高超声检测的工作效率和准确性。