编辑:无损检测证书挂靠 时间:2024-12-03 11:59:05

作者简介:

万昔超(1990—),男,硕士,工程师,主要从事水利工程管理工作

压力钢管作为水电站的主要结构,其安全运行对水电站起着至关重要的作用[1]。2022年1月,四川某水电站3号机组压力钢管球阀前闷头出现管道破裂,发生水淹厂房事故。随着抽水蓄能电站快速发展,其进水压力钢管直径大、长度长、受压高,受力复杂,安全性要求高[2],故定期对压力钢管进行安全检测和评估是一项重要的工作。

琅琊山抽水蓄能电站引水系统采用一洞一机的布置方式,4号引水隧洞自闸门井到厂房长度约为390 m,自上弯段上游21 m起向下游至蝶阀前均采用16MnR钢板衬砌,厚度为16~40 mm,尾水支洞距机组尾水管末端30 m范围内采用钢板衬砌,厚度为16~18 mm,其他部位则为钢筋混凝土衬砌,厚度为0.6 m,混凝土强度为C20。为进一步了解4号压力钢管运行16 a来的安全状况,对压力钢管进行安全检测与评估,检测项目包括技术资料查询、巡视检查、外观检测、腐蚀状况检测、材料检测、无损检测证书、厂房明管段静应力检测及甩负荷工况下的动应力检测。检测范围包括4号压力钢管上平段、上弯段、竖井段、下弯段、下平段及尾水段。文章主要就其外观检测、腐蚀状况检测、无损检测和应力检测等结果进行论述。

外观检测以目测为主,配合使用放大镜、经纬仪、卡尺、卡钳、卷尺等测量工具[3]。主要检测内容如下:① 钢管的损伤和变形、裂纹、冲刷磨损、脱空、鼓包等;② 钢管阀体、加劲环、凑合节、人孔盖板的损伤和变形;③ 钢管管壁、伸缩节及焊缝区的渗漏,支墩、镇墩的位移与沉陷,排水设施、焊缝表面缺陷及其异常情况等[1]。

压力钢管弯管段、竖井段由于人员无法直接进入,故采用“压力钢管用智能无人检测车”进行巡视和外观检查,其能够进行竖井钢管内的视频自动录制、信号传输与通信。压力钢管用智能无人检测车结构示意如图1所示。

钢管管壁环缝及周边局部区域锈蚀状况如图2所示。钢管外观检查结果表明钢管整体状况完好,未见损伤变形,管壁未见裂纹、鼓包和严重冲刷磨损等缺陷,钢管表面涂层基本完整,钢管焊缝外观状况良好,未见明显的表面缺陷。其内部存在以下问题。

(1)钢管部分现场安装环缝及周边局部区域(15~30 cm)存在锈包,铲去锈包,存在分散的浅锈坑,最大锈蚀坑深约0.5 mm。

(2)下平段钢管凑合节及附近钢管管壁表面涂层脱落、出现锈迹和锈包,锈蚀坑深0.5~1.0 mm,存在一般锈蚀。

(3)明管段钢管表面普遍分布有老锈坑,锈蚀坑深约0.5 mm;局部区域存在较为密集的老锈坑,在30 cm×30 cm范围内约有10~30个锈坑,深0.5~1.5 mm,存在一般锈蚀。

将腐蚀状况及腐蚀量检测结果按A、B、C、D级4个级别进行腐蚀程度评定,并将366个腐蚀量检测数据绘制成腐蚀量-频数分布图(见图3),计算出各段钢管平均腐蚀量、平均腐蚀速率(见表1)。由图3和表1可知,上平段、下平段、厂房明管段、尾水支管钢管腐蚀量主要为0.2~0.5 mm,频数分别为92.9%,89.2%,87.4%,91.5%,表明各段钢管腐蚀状况基本相似,钢管腐蚀程度评定为B级(一般腐蚀)。

| 上平段钢管 | 下平段钢管 | 厂房明管段钢管 | 尾水支管 | 总体 | |

|---|---|---|---|---|---|

| 检测数据数量/个 | 42 | 186 | 32 | 106 | 366 |

| 平均腐蚀量/mm | 0.34 | 0.33 | 0.37 | 0.31 | 0.33 |

| 标准差/mm | 0.12 | 0.12 | 0.13 | 0.11 | 0.12 |

| 平均腐蚀速率/(mm · a−1) | 0.023 | 0.022 | 0.025 | 0.021 | 0.022 |

焊接缺陷会降低焊缝的抗拉强度、延伸率、冲击韧性和疲劳强度。压力钢管在制造安装时对焊缝已进行过较为严格的检测。长期运行后,在荷载作用下,焊缝有可能产生新的缺陷,原先经检查在容许范围内的缺陷亦有可能扩展,影响结构的安全运行。

在检测技术领域中无损检测具有较为明显的技术优势和特点[4],超声检测检出缺陷的回波高度与缺陷的尺寸和距离有关,尺寸相同的缺陷,由于声程不同,回波高度也不同,通常利用距离–波幅曲线来对缺陷进行定量[5]。该压力钢管的超声检测结果显示:① 压力钢管上平段管壁环缝有1处存在夹渣制造缺陷(缺陷最大当量为SL+8.0 dB),缺陷等级均评定为BⅡ级,允许存在,其余受检焊缝均未发现有缺陷存在;② 压力钢管各段受检焊缝均未发现有缺陷存在。

钢管结构应力检测分为静应力检测和动应力检测。静应力检测是检测在静水压力作用下钢管的应力,检测时,作用于钢管的静水头为144.58 m(上库水位171.38 m,尾水水位26.80 m,机组安装高程为−10.00 m)。动应力检测是检测在静水压力、机组弃负荷产生水锤压力时钢管的应力[6],机组弃负荷工况分为3种:① 机组弃50%额定负荷;② 机组弃75%额定负荷;③ 机组弃100%额定负荷。

应力检测采用应变电测法,该方法是通过粘贴在钢管管壁上的电阻应变片获取电信号,再利用屏蔽导线传递给检测系统,从而实现远距离测量。采用中航电测BE120-3CA型应变片,为了消除温差对测量精度的影响,每个测点均布置了温度补偿片。静应力检测和动应力检测分别采用静态应变测试系统(DH3816N)、动态应变测试系统(DH3822)及笔记本微机等仪器设备。

钢管静、动应力检测时选取A−A、B−B、C−C 3个典型断面,各断面内径为4.1 m,钢板厚度为40 mm,每个断面布置4个测点,测点均为三向应变片。4号机组厂房明管段压力钢管应力测点布置示意如图4所示。

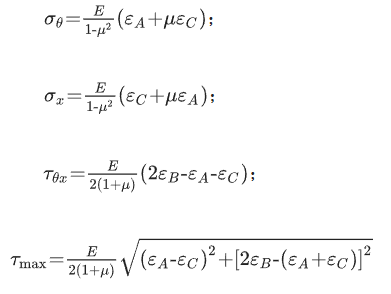

三向测点应力与应变的关系式为

式中:σθ,σx分别为三向测点的环向应力、轴向应力(θ、x方向分别与εA、εC方向一致);τθx为三向测点的剪应力;τmax为三向测点的最大剪应力;E为钢材的弹性模量,E=2.06×105 MPa;μ为钢材的泊松比,μ=0.30;ε为单向测点的应变;εA,εB,εC分别为三向测点沿环向、与轴向成45o方向、轴向的应变值。

厂房明管段压力钢管的整体膜应力区的抗力限值为144.6 MPa,局部膜应力区的为178.0 MPa,局部应力区的为210.4 MPa。明管段钢管静应力实测值如表2所示,动应力实测值如表3所示。由表2,3可知,压力钢管静应力检测最大等效应力为77.9 MPa,出现在10#测点,最大等效应力小于相应的抗力限值。机组弃50%,75%,100%额定负荷时,压力钢管动应力检测最大等效应力分别为87.4,88.9,92.4 MPa,均出现在10#测点,最大等效应力小于相应的抗力限值。

| 测点 | 应变 | 正应力/MPa | 剪应力/MPa | 最大剪应力/MPa | 等效应力/MPa | |||

|---|---|---|---|---|---|---|---|---|

| εA | εB | εC | σθ | σx | τθx | τmax | σzh | |

| 1 | 223 | 39 | −112 | 42.9 | −10.2 | −2.6 | 26.7 | 49.0 |

| 2 | 218 | 45 | −83 | 43.7 | −4.0 | −3.6 | 24.1 | 46.2 |

| 3 | 221 | 69 | −69 | 45.3 | −0.6 | −1.1 | 23.0 | 45.7 |

| 4 | 228 | 59 | −89 | 45.6 | −4.7 | −1.7 | 25.2 | 48.2 |

| 5 | 291 | 91 | −123 | 57.5 | −8.1 | 1.1 | 32.8 | 62.0 |

| 6 | 334 | 80 | −137 | 66.3 | −8.3 | −2.9 | 37.4 | 71.0 |

| 7 | 308 | 100 | −94 | 63.3 | −0.4 | −1.1 | 31.9 | 63.6 |

| 8 | 281 | 78 | −113 | 55.9 | −6.5 | −1.0 | 31.2 | 59.5 |

| 9 | 170 | 6 | −112 | 30.9 | −13.8 | −3.6 | 22.6 | 40.1 |

| 10 | 347 | 33 | −26 | 76.8 | 17.7 | −20.2 | 35.8 | 77.9 |

| 11 | 302 | 167 | −31 | 66.3 | 13.5 | 5.0 | 26.9 | 61.3 |

| 12 | 235 | 118 | −119 | 45.1 | −11.0 | 9.5 | 29.6 | 54.1 |

| 工况 | 测点 | 应变 | 正应力/MPa | 剪应力/MPa | 最大剪应力/MPa | 等效应力/MPa | |||

|---|---|---|---|---|---|---|---|---|---|

| εA | εB | εC | σθ | σx | τθx | τmax | σzh | ||

| 一 | 2 | 261 | 43 | −117 | 51.1 | −8.8 | −4.6 | 30.3 | 56.6 |

| 5 | 352 | 104 | −143 | 70.0 | −8.5 | −0.1 | 39.2 | 74.6 | |

| 6 | 394 | 88 | −167 | 77.8 | −11.0 | −4.0 | 44.6 | 84.2 | |

| 7 | 382 | 115 | −109 | 79.1 | 1.3 | −3.4 | 39.1 | 78.7 | |

| 10 | 397 | 47 | −43 | 87.0 | 17.2 | −20.6 | 40.5 | 87.4 | |

| 二 | 2 | 274 | 45 | −119 | 53.9 | −8.3 | −5.2 | 31.6 | 59.2 |

| 5 | 370 | 111 | −144 | 74.0 | −7.5 | −0.3 | 40.7 | 78.0 | |

| 6 | 412 | 94 | −172 | 81.6 | −11.0 | −4.1 | 46.5 | 87.9 | |

| 7 | 397 | 115 | −117 | 81.9 | 0.5 | −4.0 | 40.9 | 82.0 | |

| 10 | 405 | 47 | −52 | 88.1 | 15.7 | −20.5 | 41.6 | 88.9 | |

| 三 | 2 | 299 | 69 | −71 | 62.9 | 4.2 | −7.1 | 30.2 | 62.1 |

| 5 | 404 | 120 | −141 | 81.9 | −4.5 | −1.8 | 43.2 | 84.3 | |

| 6 | 434 | 101 | −160 | 87.4 | −6.7 | −5.7 | 47.4 | 91.5 | |

| 7 | 421 | 136 | −124 | 86.9 | 0.5 | −2.0 | 43.2 | 86.7 | |

| 10 | 421 | 51 | −47 | 92.1 | 18.0 | −21.6 | 42.9 | 92.4 | |

安全复核计算分为设计工况和实测工况。设计工况考虑压力钢管设计时所承受的最大内水压力,分析在役压力钢管结构强度的安全裕度;实测工况下钢管结构有限元复核计算结果与静应力检测结果进行比较,从而验证两者的可靠性。

压力钢管是一种典型的空间薄壁结构体系。根据钢管的结构形式和受力特点,将钢管离散为板壳单元。钢管构件的外形尺寸按设计图纸并结合实测尺寸取用,钢管构件的厚度采用现场实测的蚀余厚度。钢管的材料采用16MnR,容重γ=78.5 kN/m3。据此所建立的钢管结构有限元计算模型的节点总数为51 864个,单元总数为43 702个。厂房明管段上、下游侧混凝土墙体固定约束,主阀下部支撑为简支约束。计算荷载主要考虑作用于钢管的内水压力、钢管自重。钢管中心高程为−10.000 m。计算工况为:① 压力钢管最大设计内水压力(静水压力+水锤压力)为2.45 MPa;② 水库水位为171.38 m,尾水水位为26.80 m,作用于钢管的静水头为144.58 m。

设计工况计算结果如表4所示,可见,厂房明管段钢管各应力区最大等效应力均小于相应的抗力限值。

| 项目 | 整体膜应力区 | 局部膜应力区 | 局部应力区 |

|---|---|---|---|

| 钢管管壁应力/MPa | 136.1 | 167.8 | 202.8 |

| 出现部位 | 主阀上游钢管整体膜应力区 | 主阀上游附近钢管局部膜应力区 | 主阀下游进人孔周围钢管 |

明管结构应力检测是根据钢管的结构特点,在钢管主要部位的特征断面布置测点进行,故结构应力检测只能了解明管测点处的应力状况,而明管各个点的应力只能通过明管结构有限元计算得到。为了确保明管结构应力检测结果和明管结构有限元计算结果的准确性,有必要将两种方法所得到的结果进行比较。

在实测水位下,4号机组厂房明管段压力钢管各测点的等效应力检测结果与计算结果如表5所示,可知两者最大相对差值为12.5%,12个测点中相对差值小于10%的有11个。钢管实测应力与计算应力差异相对较小,实测与计算方法二者互为验证,表明检测结果和计算结果是可信的。

| 测点 | 实测应力/MPa | 计算应力/MPa | 相对差值/% |

|---|---|---|---|

| 1 | 49.0 | 46.5 | 5.1 |

| 2 | 46.2 | 46.4 | 0.4 |

| 3 | 45.7 | 46.1 | 0.9 |

| 4 | 48.2 | 46.8 | 2.9 |

| 5 | 62.0 | 65.7 | 5.6 |

| 6 | 71.0 | 70.8 | 0.3 |

| 7 | 63.6 | 64.6 | 1.5 |

| 8 | 59.5 | 65.9 | 9.7 |

| 9 | 40.1 | 41.4 | 3.1 |

| 10 | 77.9 | 68.2 | 12.5 |

| 11 | 61.3 | 56.4 | 8.0 |

| 12 | 54.1 | 56.8 | 4.8 |

琅琊山电站4号机组压力钢管总体平均腐蚀量为0.33 mm,腐蚀速率为0.022 mm/a,腐蚀程度评定为B级,超声检测未发现焊缝内部存在超标缺陷,所有受检焊缝均未发现裂纹缺陷。上述无损检测结果表明,钢管静应力、动应力实测最大等效应力均小于相应抗力限值,钢管复核计算结果满足规范要求。综上分析认为,该压力钢管安全等级综合评定为“安全”。