编辑:无损检测证书挂靠 时间:2024-12-17 17:13:30

作者简介:

张佳莹(1988—),女,博士,副教授,主要研究方向为材料的无损检测与评价

复合材料具有高强度、抗疲劳、抗振动、耐腐蚀、耐高温等优点。曲面复合材料部件广泛应用于航空航天、轨道交通、汽车、船舶等领域[1-3]。而曲面复合材料部件在制造和使用过程中容易产生分层、脱黏等内部缺陷[4-7],严重影响工件的性能和强度[8-10],因此曲面复合材料部件的无损检测十分重要[11-13]。张博等[14]对大型复合材料进行了检测精度为3 mm的检测,提出温度场特征重构模型及温度场损伤提取算法模块对温度场损伤全局图像进行定性定量化检测,实现了损伤图像可视化。曾吕明等[15]用八阵元空耦超声换能器组成的大视场空气耦合激光超声检测系统,检测大尺寸层压复合材料样品内部脱黏缺陷和微空洞缺陷。李秀峰等[16]使用全聚焦3D相控阵超声检测实现了209P型转向架用碳纤维复合材料的质量检测,缺陷图像显示直观、缺陷定量准确,但需要人工手动检测。刘鑫等[17]使用相控阵超声检测系统准确、有效地判别了大型夹芯复合材料的面板缺陷、夹芯结构的黏接缺陷。综上所述,曲面复合材料部件的检测方法存在人工检测效率较低、检测范围较小、图像清晰度有待提高等问题。

无损检测证书挂靠注意到笔者试验所用的曲面复合材料部件尺寸很大,检测面积很大,试件的三维轮廓为具有一定曲率的不规则曲面,前期试验发现轮式相控阵探头可以进行高精度的可视化检测,但手动检测不仅效率低,精度和成像效果受检测人员经验的影响很大,拼接成完整的检测件图像也十分困难。自动化检测精度高、效率高、成像效果好,但自动获得检测轨迹的难度较大。针对上述问题,提出基于最小二乘法曲面拟合的自动化检测轨迹算法,并设计了曲面复合材料部件轮式相控阵超声自动检测系统来实现此类部件的自动化检测。

针对曲面复合材料部件结构和轮式相控阵超声探头扫描的要求,笔者设计了一套基于龙门结构的多轴检测系统,其结构如图1所示。

系统的六轴机械手基座倒置在龙门结构的平台上。检测时,龙门结构各轴带动六轴机械手夹持轮式相控阵探头沿曲面复合材料部件试件表面滚动。六轴机械手能使得轮式探头发射的声束与试件表面时刻垂直,从而实现良好的耦合,最终取得良好的成像效果。

为了实现自动检测,首先需要测量曲面复合材料部件试件的三维轮廓,进而进行轨迹规划。进行试件的几何轮廓测量时,将轮式相控阵探头更换为激光轮廓仪,龙门结构各轴带动机械手夹持激光轮廓仪沿着龙门结构的y轴方向扫描试件。由于试件尺寸很大,激光轮廓仪单次扫描的覆盖区域无法采集完整的试件三维轮廓,故需要进行多次的蛇形扫描,即单次扫描超过试件的轮廓边缘后,龙门结构x轴移动一定距离再反向进行一次扫描,直到完整地采集试件三维轮廓数据为止,再通过数据拼接和筛选来还原试件表面轮廓。

采集曲面复合材料部件三维点云数据可为后续自动化检测轨迹算法提供准确的三维模型。激光扫描具有非接触、精度高、速度快等优点,因此线激光轮廓仪十分适用于采集曲面复合材料部件三维点云数据,其原理如图2所示。

机械手夹持激光轮廓仪保持固定姿态,龙门机械手结构夹持激光轮廓仪沿着龙门y轴移动等间距触发激光轮廓仪采集数据,触发精度为0.48 mm,激光扫描线方向的触发精度亦为0.48 mm,由于试件尺寸很大,激光轮廓仪单次扫描覆盖区域的最大宽度即远端距离仅为337 mm,故龙门结构沿着x轴移动设计好的距离后再反向进行下一次采集,如此多次蛇形扫描直到采集完全部的试件点云数据为止,图2所示的采集点云数据轨迹图即为蛇形扫描的轨迹,40 s时间即可完成整个试件的三维轮廓点云数据的采集。

将多次扫描的点云数据在激光坐标系下筛选拼接并重建试件的三维轮廓,重建后的试件三维轮廓和试件实物如图3所示,试件长为1 760 mm,宽为760 mm,可见重建后的三维轮廓与实际试件轮廓完全一致。

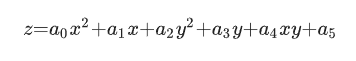

对以上方法处理后的点云数据进行二元二次曲面方程最小二乘法拟合,二元二次曲面方程为

式中:a0,a1,a2,a3,a4,a5为参数向量。

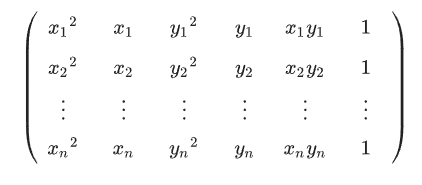

构建增广矩阵A和向量b来求解参数向量a,增广矩阵A为

向量b为

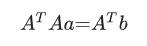

求解方程为

式中:AT为A的转置矩阵,参数向量a即为a0,a1,a2,a3,a4,a5的值。

求得曲面方程后,沿着龙门y轴方向规划设计扫查轨迹线,两条扫查轨迹线之间间隔为工艺文件计算好的轮式相控阵探头单次检测覆盖宽度,规划轨迹和求解位姿结果如图4中的检测轨迹线所示,图中红色线为轨迹线,可以满足轮式相控阵探头检测需求。

换行时利用龙门z轴使轮式相控阵探头从试件表面抬起安全的距离,然后移动到下一条扫查轨迹线的起点,为了提高效率,同样采用蛇形检测。

轮式相控阵探头检测中需要确保探头和试件表面的良好耦合,除了在检测过程中持续在探头表面喷水来提供水做耦合剂外,机械手夹持探头时的位置和姿态更加重要。

试验中按照探头检测速度为100 mm·s−1,加速度为50 mm·s−2,运动插补周期为1 ms来在每条轨迹线上规划匀加速、匀速和匀减速运动轨迹插值点,以此保持运动过程中各轴的平稳运动。

为保证轮式相控阵探头发出的声束能够垂直入射试件检测面而满足耦合条件,各个轨迹点姿态z方向都需要与试件表面法向一致。为保证轮式相控阵探头能沿着规划好的龙门y轴方向滚动检测,各个轨迹点姿态y方向需要与龙门y轴方向平行。

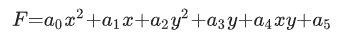

将计算得到的曲面方程化为函数,即

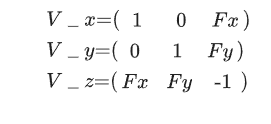

分别对x,y求偏导得到Fx,Fy,由此计算x轴方向切线向量V_x,y轴方向切线向量V_y,各点的表面法向向量V_z,即

由图4最终获得的轨迹点位姿可见,各轨迹点位姿与三维轮廓的关系满足检测条件。

根据已经求得的上一条轨迹最终轨迹点的位置和姿态及下一条轨迹起始轨迹点的位置和姿态,对位置变化采用曲线运动轨迹同样的位置插值方法进行插值,对姿态采用姿态变化插值算法进行插值,保证自动换行平稳可靠,最后调用六轴机械手反接来获得各轴角度。

检测试验采用128阵元线阵探头,阵元孔径为16,每个B扫描获取113个检测信号。轮式相控阵超声自动检测现场如图5所示。龙门结构带动六轴机械手夹持轮式相控阵探头沿着y轴扫查方向在试件表面滚动检测。

曲面复合材料部件的自动相控阵超声检测结果如图6所示,扫描位置为试件中间区域。检测时,自动化检测轨迹算法得到的轨迹要保证轮式相控阵探头与试件表面耦合良好才能获得良好的C扫描图像。从C扫描图像可以看出多张图像拼接后的完整C扫描图像成像清晰,结合A扫描信号图像可以明显地看出,a区域为试件正常区域,b区域为分层缺陷,c区域为孔。

提出了基于轮式相控阵超声的曲面复合材料部件自动化检测技术,通过激光轮廓仪采集点云数据,经拼接筛选和最小二乘法曲面拟合获得曲面方程,进而规划检测轨迹并计算位姿,实现自动扫描检测。其技术特点如下所述。

(1)龙门机械手结构配合线激光实现曲面部件快速点云采集,40 s可扫描面积为1.34 m2的曲面部件,点云曲面拟合后进行超声扫描轨迹规划。

(2)自动化检测轨迹算法规划的轨迹可以满足轮式相控阵探头的检测要求,最终检测结果图像清晰,声束电子扫描和机械扫描的采样精度均为0.8 mm,分层缺陷和孔的轮廓、位置、大小等都能直观显示。

(3)自动检测过程中扫描轨迹平稳高效,采用128阵元线阵探头,阵元孔径为16,每个B扫描获取113个检测信号,探头扫描检测速度可达100 mm·s−1。